La industria de la salud es uno de los sectores más grandes y complejos del mundo y genera más de 30 mil millones de dólares al año (una cifra que se prevé se duplicará a mediados de la década de 2030). Esta industria en expansión afecta prácticamente a todos; desde tecnología implantable de vanguardia hasta lentes de contacto y medicamentos.

Dada su función fundamental, los envases de dispositivos médicos y productos farmacéuticos deben diseñarse cuidadosamente para funcionar según lo previsto y mantener la integridad y eficacia durante toda la distribución. Los factores ambientales como el oxígeno, el vapor de agua y la contaminación microbiana pueden comprometer la eficacia del producto y poner en peligro a los pacientes.

Garantizar soluciones de embalaje robustas es fundamental para salvaguardar tanto la calidad del producto como la seguridad del paciente. Aquí es donde AMETEK MOCON aprovecha cinco diferenciadores clave para establecer el estándar de la industria para la protección de dispositivos médicos y productos farmacéuticos:

- Rendimiento de barrera

Dado que la sostenibilidad es una preocupación mayor para los consumidores, las empresas de embalaje están experimentando con nuevos tipos de materiales que son más reciclables y compostables que los embalajes médicos tradicionales. Aún así, las empresas están limitadas en lo que pueden hacer debido a los rigurosos estándares regulatorios de la industria, que a menudo requieren una permeabilidad extremadamente baja al oxígeno y al vapor de agua para garantizar la eficacia del producto. Mientras que los envases de alimentos (piense en las bolsas de patatas fritas) permiten una cantidad relativamente alta de permeación de oxígeno, los envases de productos farmacéuticos para el sector sanitario a menudo requieren una permeabilidad al oxígeno significativamente menor para mantener la seguridad y la eficacia.

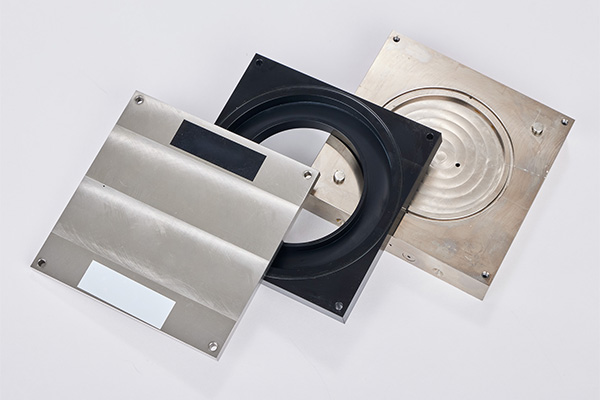

Realizar pruebas a tasas de transmisión tan bajas es un desafío (ya que nuestro planeta está inundado de oxígeno), pero el equipo de prueba AMETEK MOCON puede medir los niveles de tasa de transmisión de oxígeno más bajos de la industria. Los instrumentos de prueba de permeación deben diseñarse meticulosamente para evitar fugas de oxígeno ambiental, lo que compromete la precisión del análisis. Esto requiere un sistema de prueba complejo y altamente sellado, uno en el que MOCON fue pionero.

Una innovación clave en nuestros instrumentos de prueba de permeación es el uso de cartuchos. Estos permiten a las personas montar muestras de material de barrera de manera rápida y confiable para pruebas repetidas sin necesidad de un ensamblaje manual complejo. También permiten al usuario realizar múltiples pruebas con un solo instrumento, maximizando el ahorro de costos y la eficiencia para los clientes.

Problemas similares ocurren cuando se prueba la transmisión de vapor de agua: la humedad del laboratorio puede distorsionar los resultados si el equipo de prueba no está diseñado para minimizar (si no eliminar) la interferencia externa.

- Prueba de paquetes

Después de confirmar que el material de embalaje es eficaz, la atención se centra en su diseño y montaje. Incluso los mejores materiales no pueden garantizar la integridad del producto si el paquete tiene fugas debido a defectos de diseño o ensamblaje. Nuestros instrumentos de prueba de empaques miden parámetros críticos de empaque para ayudar a garantizar que un producto médico siga siendo seguro y efectivo.

Ya sea que empaqueten un dispositivo médico o un medicamento, muchos paquetes de atención médica constan de múltiples componentes unidos (adheridos mediante pegamento o calor). Nuestros instrumentos prueban rigurosamente estos sellos para garantizar que permanezcan seguros, evitando la entrada o salida de gas que podría comprometer la seguridad y eficacia del producto.

Nuestro equipo de prueba de emisión de burbujas detecta fugas generales en el empaque sumergiendo el paquete en agua, creando un diferencial de presión y observando si hay burbujas que se escapan. Una ventaja clave de este método es su capacidad no sólo para identificar la presencia de una fuga sino también para señalar su ubicación exacta. Esta información permite a los diseñadores de paquetes centrarse en áreas específicas del diseño que necesitan mejorar.

Algunas fugas son demasiado pequeñas para producir burbujas, pero lo suficientemente grandes como para permitir que las bacterias penetren en el paquete y contaminen el producto. Para detectar este tipo de fugas, inflamos y añadimos presión dentro del paquete. Luego mantenemos esa presión y monitoreamos cualquier caída con el tiempo. ¡Esta prueba de caída de presión puede identificar agujeros tan pequeños como una décima parte del diámetro de un cabello humano!

Este mismo instrumento también puede medir la resistencia al estallido de un paquete, un factor crítico para los embalajes expuestos a diferentes altitudes durante el envío, como sobre cadenas montañosas o en bodegas de carga de aviones sin presión. Cuando la presión interna de un paquete excede la presión del aire externo, debe resistir la diferencia sin fallar. Nuestras herramientas de prueba de explosión simulan estos diferenciales de presión para identificar fallas de diseño o ensamblaje que podrían provocar fallas durante el tránsito..

- Verificación del espacio de cabeza

Algunos suministros médicos y productos farmacéuticos requieren una atmósfera controlada dentro de sus envases. Puede que simplemente mantener fuera el oxígeno o el vapor de agua no sea suficiente; Puede ser necesario reemplazar estos gases con un gas inerte como nitrógeno seco. Mantener este embalaje en atmósfera modificada (MAP) es fundamental para garantizar que la atmósfera protectora permanezca intacta durante el envío y el almacenamiento, preservando el producto hasta que esté listo para su uso.

La verificación del espacio de cabeza prueba la atmósfera dentro de un paquete: ya sea en el momento del embalaje o después de haber sido almacenado; para garantizar que la atmósfera modificada permanezca intacta y no se escape ni permita la entrada de oxígeno. Productos como el CheckMate 4 and CheckPoint® 4 pueden ser los instrumentos ideales para probar con precisión las atmósferas de embalaje.

- Esterilización segura

Los envasadores de dispositivos médicos suelen utilizar la esterilización con óxido de etileno (EtO) para la esterilidad del producto. En este proceso, los paquetes sellados se colocan en una cámara llena de gas EtO, que penetra en el embalaje y elimina los microorganismos para garantizar que los dispositivos médicos sean seguros para su uso.

Si bien es muy eficaz, el EtO es peligroso para la salud humana y requiere estrictas medidas de seguridad. El proceso se lleva a cabo en una cámara sellada y, después de la esterilización, los protocolos de ventilación garantizan que todo el gas residual se elimine antes de que el personal vuelva a ingresar al área. Estos pasos protegen a los trabajadores y mantienen un ambiente seguro.

Los detectores de EtO desempeñan un papel fundamental en este proceso, ya que monitorean los niveles de gas dentro de la habitación para confirmar las condiciones seguras y fuera de la cámara para detectar posibles fugas. Los cromatógrafos de gases AMETEK MOCON brindan un monitoreo preciso y confiable de las concentraciones de EtO. Si los niveles se vuelven peligrosos, el sistema activa inmediatamente alarmas, lo que permite a los trabajadores evacuar de forma segura.

En respuesta a regulaciones más estrictas – incluido un límite propuesto por la EPA de 10 partes por mil millones (ppb) para concentraciones de EtO en interiores; Nuestros sensores, capaces de detectar niveles tan bajos como 1 ppb, ofrecen una solución eficaz para el cumplimiento y la seguridad de los trabajadores.

-

Servicios de laboratorio

Algunas empresas compran nuestros instrumentos para realizar pruebas en sus laboratorios o en sus líneas de fabricación. Sin embargo, MOCON también ofrece servicios integrales de laboratorio para aquellos que prefieren subcontratar sus pruebas a expertos en pruebas de permeación.

Con sede en Minnesota, nuestro laboratorio de pruebas de permeación acreditado por ISO 17025 es el más grande del mundo y cuenta con científicos experimentados y altamente capacitados.

Como la gran mayoría de nuestros servicios de pruebas están relacionados con la atención médica, tenemos la experiencia y los conocimientos para brindar los datos regulatorios necesarios para los clientes de dispositivos médicos y productos farmacéuticos. Nuestro laboratorio puede realizar pruebas de envases únicos o complejos que requieren una configuración personalizada.